|

|

|

Schnelle Checkliste und Hinweise für den Motorausbau und -Einbau

- Mopped abkärchern, vor allem den Motorblock, macht später mehr Freude und weniger Putzerei und ölige Hände. Einweghandschuhe zumindest bei Arbeiten an der Antriebskette und am Vergaser/Tank helfen auch der Haut. Vorher nicht volltanken erleichtert das Hantieren mit dem Benzintank. Am warmgefahrenen Mopped das Öl ablassen ist empfohlen, der Rest geht besser wenn der Motor abgekühlt ist.

- Öl idealerweise bei warmem Motor ablassen, dann fließt es am besten ab. Dafür gleich auch den Motorschutz runterbauen. Und man sollte auch das Öl aus dem Rahmen ablassen. ICH setze danach die Ablassschrauben gleich wieder ein und ziehe sie fest, mit einem funktionierenden Dichtring, dann kann ich es später nicht vergessen ...

- Hubtisch oder Motorradständer bereitmachen. Oder das Mopped sonstwie ordentlich hinstellen/aufbocken und sichern.

- Oldmans Explosionszeichnungen und Uwes Schraubenliste ausgedruckt für Notizen bereitlegen. Da kann man gleich die Schraubenlängen etc sehen (muss man sich dann später schon nicht notieren) und eventuelle Abweichungen vom Sollzustand bemerken.

- Abdeckband und Kuli oder ähnliches bereitlegen, um Einzelteile zu beschriften. Auch hilfreich: eine Handvoll klarsichtbeutel verschiedener Größen, und leere Schachteln um Baugruppen oder Einzelteile mit Notiz abzulegen.

- Küchenrolle und Stofflappen bereitlegen. Zum Aufwischen von Öl und zum Verstopfen von Öffnungen nach Demontage von Komponenten.

- Draht bereitlegen um Dinge zu fixieren, aufzufädeln, wegzuhängen.

- Achtung: Hinterrad und Kette eingebaut lassen, oder erst nach Öffnen der Ritzelmutter ausbauen. Wird zum Gegenhalten benötigt.

- Seitendeckel, Sitzbank runter

- Vergaser ablassen und Schläuche vom Vergaser und Ansaugstutzen abstecken, oder vom Benzinhahn.

- Batterie abhängen, zumindest den Minuspol. Besser aber Batterie komplett ausbauen um mögliche Kurzschlüsse durch Werkzeug zu vermeiden.

- Schalldämpfer abbauen

- Krümmer abbauen

- Gaszüge am Vergaser lösen und aushängen.

- Vergaser ausbauen. Es geht einfacher wenn man den Luftfilterkasten löst und nach hinten schiebt, und/oder wenn man den Ansaugstutzen am Zylinder demontiert und mit dem Vergaser abnimmt. Und wenn die Gummis warm und geschmeidig sind. Ein Fön und Silikonspray können helfen.

- Drehzahlmesserwelle lösen. Wenn es am Motor nicht leicht geht kann man sie am DZM abschrauben und samt dem Motor ausbauen, um sie später bei ausgebautem Motor zu verarzten.

- Entlüftungsschlauch vom Zylinderkopf zum Öltank abnehmen.

- Dekozug aushängen: geht am einfachsten wenn man den Gegenhalter losschraubt. Es ist empfohlen den Gegenhalter samt Schraube gut zu verwahren für die Wiedermontage.

- Kerzenstecker abstecken

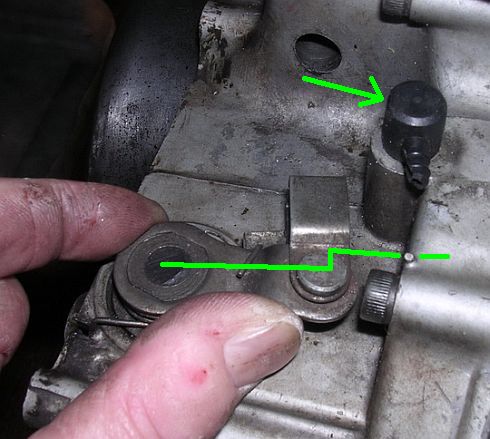

- Lichtmaschineneentlüftung freilegen. Die führt original von hinter dem Zylinder nach oben. Im Bild unterhalb der Anschluss mit Pfeil.

- Schauen wo der Druckpunkt der Kupplung liegt und ob sie leichtgängig zu betätigen ist. Eventuell versuchen die Kupplung nachzustellen, um den Druckpunkt so hinzukriegen, dass der Hebel auf Markierung steht, siehe Bild oberhalb und Bucheli. Ist das nicht möglich, eine Notiz machen und später die Druckstange prüfen/messen. Kann an den Enden eingelaufen sein oder gebrochen und dann an den Bruchstellen abgenützt, beides verkürzt die Stange:

Die Stangenreste bekommt man mit einem Stabmagneten raus.

- Schauen ob der Einsteller oben am Handhebel schon recht weit rausgedreht ist. Wenn das so ist, lohnt bei EInbau eventuell ein neuer Seilzug oder Beilage einer Zwischenhülse am Seilwiderlager im Motorblock.

- Kupplungszug aus dem Kupplungshebel am Motor aushängen.

- Dicke Ölleitung hinter dem Zylinder abschrauben und nach oben weghängen. Dabei auf den Verbleib des O-Ringes achten!

- Abdeckung des Kettenritzels abschrauben, dabei notieren welche Schraube wo hin kommt.

- Abdeckung vom Polrad abnehmen; 4 Schrauben sind gleich lang, eine länger (auf Position "3 Uhr"). Kann man aber genauso gut drauflassen um den Motor beim Rausheben zu schützen.

- Fußschalthebel abschrauben, dazu Schraube komplett entnehmen. Dazu mit Farbstift oder Körnung zuvor Position markieren, wird auf Vielzahn aufgesteckt. Wenn es klemmt hilft ein kleiner Klauenabzieher. Dahinterliegende Hartgummiwalze nicht verlieren, Einbaurichtung merken (der dicke Teil kommt direkt unter die Kette).

NOTIEREN, falls man den Hebel später etwas höher oder tiefer montieren möchte.

- Ölleitung vom Motor abschrauben, O-Ring und 3 Schrauben gut verwahren - 2x Anschluss und 1x Halter (kürzere Schraube).

- Sicherungsblech der Abtriebswelle (hält die Ritzelmutter) wegbiegen. Dabei keine harten Schläge in Richtung Motor!

Auf die Fußbremse treten, dann Ritzelmutter lösen. Schlüsselweite original 32 mm, manchmal findet sich auch 30 mm von anderen Yamaha-Modellen.

- Kette öffnen und demontieren, oder zumindest Achse lockern und Rad nach vorne schieben bzw Kette vom Zahnkranz hinten heben erleichtert das Abziehen des Ritzels.

- Kabel für die Leerlaufanzeige (hellblau) unterhalb der Antriebskette abschrauben oder am anderen Ende vom Kabelbaum abstecken.

- Kabelstrang von der Lima am Hauptkabelbaum abstecken (2 Stecker für Regler und CDI)

- Rechte Fußraste abschrauben.

- Bremslichtschalter ausbauen: unten am Bremshebel aushängen, Stecker am anderen Ende des Kabels abstecken, Schalter samt Zugstange nach oben rausschrauben. Gegenmutter kann im Halter bleiben.

- 5 Befestigungsschrauben des Motors lösen (Größe und Position siehe Zeichnungen).

- Vordere Knotenbleche entfernen, hinteres Knotenblech entfernen und die zugehörige Distanzbuchse mit Draht dazurödeln. Einbaulage und GRöße sind auch im Bucheli SR 1979-83 bestens aufgeführt, samt Drehmomentwerten für die Montage.

- Befestigungsschrauben herausziehen oder mit einer langen Stange (Gewindestange 6 mm beispielsweise) durchklopfen. Zur Entlastung kann der Motor im Rahmen mit einer Hartholzleiste oder einem Montierhebel etwas angehoben werden.

- Motorständer oder Rollwagerl oder sonstwas bereitlegen um den Motor nach dem herausheben ablegen zu können. Alternativ geht auch ein Flaschenzug oder Kettenzug um ihn nach oben zu ziehen wenn er frei ist.

- Man kann den Rahmen (Oberrohr, ...) an den Stellen mit LappenPappe//Wickelfolie schützen, wo man wahrscheinlich mit dem Motor anschrammt. Sich diese Stellen für den EINBAU zu merken ist ratsam.

- Motor NACH RECHTS aus dem Rahmen heben. Dazu Handschuhe anziehen (vor allem links) und ein Helfer schadet nicht, der Motor wiegt 40 kg. Ich stehe dazu in Fahrposition über dem Mopped und schnappe mir den Kickstarter und den Polraddeckel. Der Motor muss zum Rausheben lediglich etwas angehoben werden, nicht verkippt oder verdreht.

- Der Motor steht von selber nicht gerade. Entweder den Motor hinlegen (Decke drunter?), oder in Schraubstock oder Motorhalter befestigen. Anleitung zum Bau eines Motorhalters siehe Bucheli.

|

|

|

|

Kapitel

1: SR/XT Motor befunden und was zu tun ist…

Zu

Beginn ist ein gebrauchter Motor, der einem zuläuft erstmal wie ein

Buch das beschrieben vorliegt. Schön, wenn man mit dem Autor, Verzeihung

Vorbesitzer über die Vita des Motors sprechen kann. Diese Möglichkeit

auf jeden Fall nutzen, wenn sie sich anbietet, aber man sollte nicht alles

glauben, was da erzählt wird.

Wenn

der Motor im Schraubstock hinten gespannt und vorne unten mit einem L-förmig

gebogenen Flacheisen mit einer Schraube eingehängt ist, kann das

befunden beginnen:

- Wellendichtringe

die äußerlich schwitzen, gar sabbeln kommen auf die Kedo

- Liste.

- Gehäusedichtungen:

an welcher Stelle schwitzt eine Dichtfläche? Stelle merken [markieren,

fotografieren].

- Entfernen

der Ölablassschraube. Ich habe 10-Liter-Wasserkanister (destilliertes

Wasser) aufgeschnitten und verwende die Wannen zum Auffangen des Öles,

aber auch zum ordentlichen Sammeln der demontierten Teile.

- Ölwännchen

(Tabernakel) demontieren, wenn das Öl raus ist. Hier ist einiges

über den Motor zu erfahren:

- Schwarzer Abrieb der Steuerkettenschienen, Hylomarkrümel sind

noch eher harmlos.

- Wenn Kugellagerkäfigteile Späne, Zahn oder Klauenteile oder

ein abgebrochener Indikator oder Kickstarter Ausrückblech zu finden

ist könnte ggf. eine Spaltung des Blockes nötig werden (siehe

weiter unten)

- Status

der Steuerkette bestimmen.

Wie tief sitzt die Steuerketten-Einstellschraube in der Kontermutter

oder ragt sie vor. Im ersten Fall gilt die Faustregel: Wenn tiefer als

8mm in der Mutter, dann wird eine neue Kette fällig oder eine Schiene verschlissen.

Wenn die Kettenschiene glashart und eingelaufen ist, was man mit dem Fingernagel prüft, dann ist auch hier eine Neue angesagt. Bei der Steuerkette sind bis zu 2% Längung toleriert laut Yamaha. [Link]

- Kerzenbild

und Blick in den Auslasskanal verraten ölverbrauchende Motoren

(kann man am Sediment [reichlich Ölkohle] erkennen).

- Kompression:

Mit dem Kickstarter kann man den Motor durchdrehen und sich ein Bild

von Kompression, Zischgeräuschen und Klappereien, die dabei hörbar

sind, machen.

Aus dieser Info sowie dem Wissen über Geräusche und Ölverbrauch

des Motors vom VB (Vorbesitzer) eröffnet sich das weitere Vorgehen.

- Zylinderkopf

prüfen:

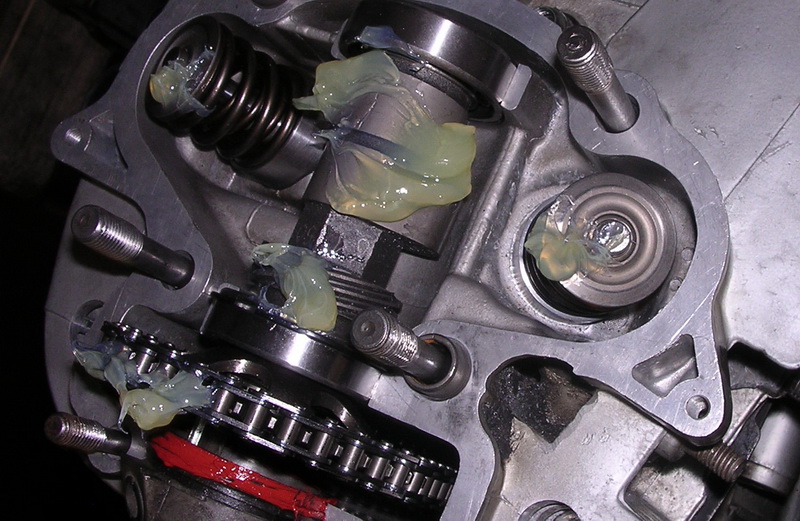

Der Deckel von der Rockerbox [Zylinderkopf] wird weggebaut und der Zustand

der Nockenwelle, der Kipphebel und der Kipphebelachsbohrungen kann befundet werden.

- Nockenwelle muss picobello sein, überall gleichmäßig glatt, ohne Riefen und Ausbrüche. Schrott:

Nockenwelle OK:

Nockenwelle neu:

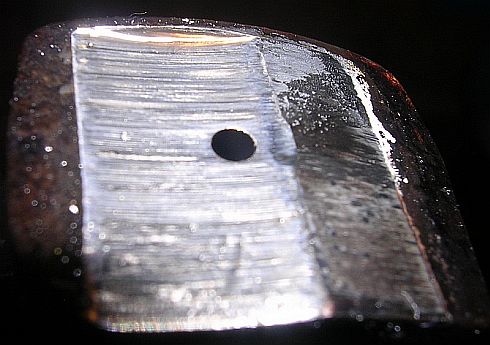

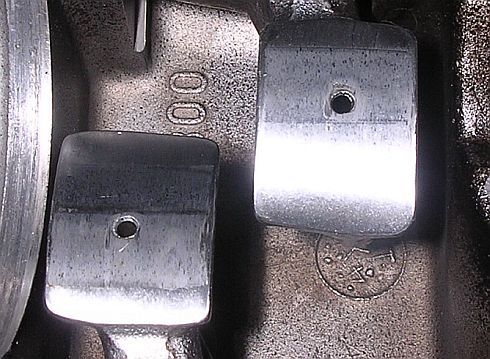

- Kipphebel müssen gleichmäßig abgenützt sein, noch ihre ballige Form haben, ohne Ausbrüche. So schaut Schrott aus:

Kipphebel OK:

Kipphebel neu:

- Bei

2J4 sind die Schmierbohrungen gerne ausgeschlagen und die Kipphebel und/

oder Nocken weisen schiefen Verschleiss auf. Die Madenreparatur, wie hier beschrieben hilft. Oder man lässt den Kopf überholen, siehe ebenda.

- Sollten

Nocke und Kippler total eingelaufen sein, war mit der Ölversorgung

beim VB was nicht in Ordnung. Wechsel der Wellendichtringe

der Ölpumpe und gutes Entlüften sollte aber jedenfalls

auf die to do Liste.

- Die Nockenlager reinigen und die Laufbahn des Außenringes auf

Pittings (Ausbrüche aus der Kugelbahn) untersuchen, ggf erneuern.

- Den

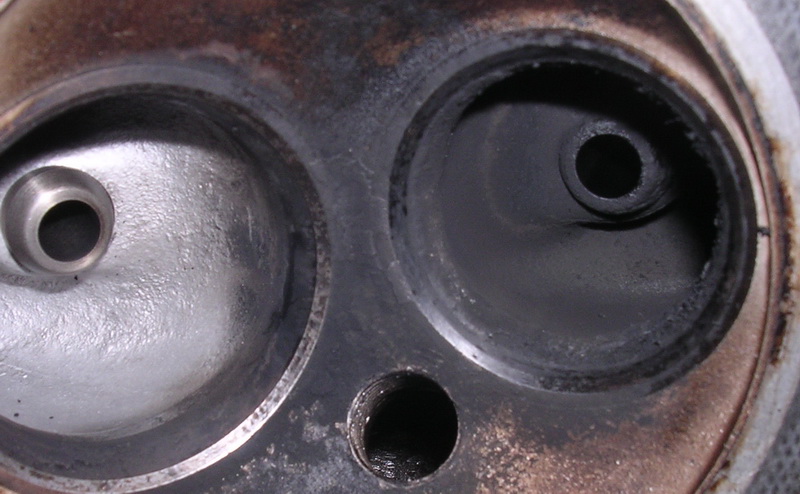

Kopf wegbauen und die Kanäle mit Bremsenreiniger füllen. Suddelt

es in den Brennraum, dann müssen die Ventile raus. Dazu mit geeignetem

Gerät die Federteller niederhalten, damit die Keile frei werden.

Ventile einläppen, ggf. tauschen und Sitze fräsen lassen. Gruselbilder eines defekten Auslass-Ventilsitzes:

- Die

Führungen mit den eingeführten Ventilen auf Längs-zu-Quer-Kippspiel prüfen. Ist das Längsspiel deutlich größer

als das Querspiel, müssen auch neue Führungen rein. Erst dann

rentieren sich neue Schaftdichtungen, die auch auf die Bestellliste

kommen.

Manchmal sind die Führungen locker, hier ist die Auslassführung schon zu 90% von Abgas unterwandert. Liegt gerne daran dass bei defekter Führung einfach ein Normalmaß als Ersatz verbaut wird ohne die Passung zu prüfen:

Da gehört nach maschinenbaulicher Überarbeitung der Grundbohrung eine extra angefertigte Übermaßführung rein - teuer.

- Alle

Dichtflächen des Kopfes sorgfältigst von Dichtungsresten befreien.

Brennraum mit Drahtbürste reinigen.

- Blick

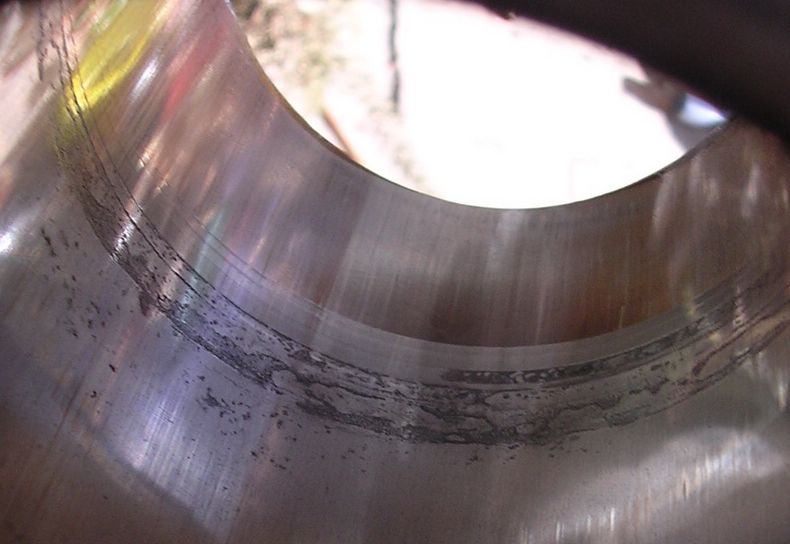

in den Zylinder:

Wenn der Kopf demontiert ist schaut man in den Zylinder und kann bei

UT-Stellung des Kolbens Schäden entdecken, die ggf. das weitere

Vorgehen bestimmen. Runter muss der Zylinder bei Klappergeräuschen

oder Schäden aus dem Block, Tausch

der Steuerkettenschiene, bei Riefen im Zylinder, Fressern, glattgehobelter

Fläche ohne Honbild und bei sichtbaren Stosskanten am oberen Umkehrpunkt

der Ringe sowie schlussendlich Korrosionsringen [Abdrücke der Kolbenringe

in der Zylinderwand, aus festrosten bei längerer Stehzeit]:

Die Ringe haben zum Zylinder scheints ein hohes Spannungspotenzial, wenn Feuchtigkeit dazu kommt.

Feuchtigkeit hat als Ursache: Die Ringe haben zum Zylinder scheints ein hohes Spannungspotenzial, wenn Feuchtigkeit dazu kommt.

Feuchtigkeit hat als Ursache:

- Offene Ventile beim Abstellen in einer Atmosphäre , in der es oft warm/kalt wird mit entsprechender kondensierender Feuchtigkeit.

- Fahren ohne Lufikasten bei Regen /Gischt und Abstellen des Motors ohne zu warten, bis er innerlich wieder trocken ist.

- Obiges verschlimmert durch salzfeuchte Luft.

Der

Motor sollte vor allem vorher nicht geraucht haben, was auch meist an

einer dicken Ölkohle oder Ölschlackeschicht am Kolben und

auf den Ventilen sichtbar ist.

Wenn alle Maße noch brauchbar sind (dann frage ich mich warum

der Zylinder runter musste) reicht es manchmal durchzuhonen und neue

Ringe zu installieren.

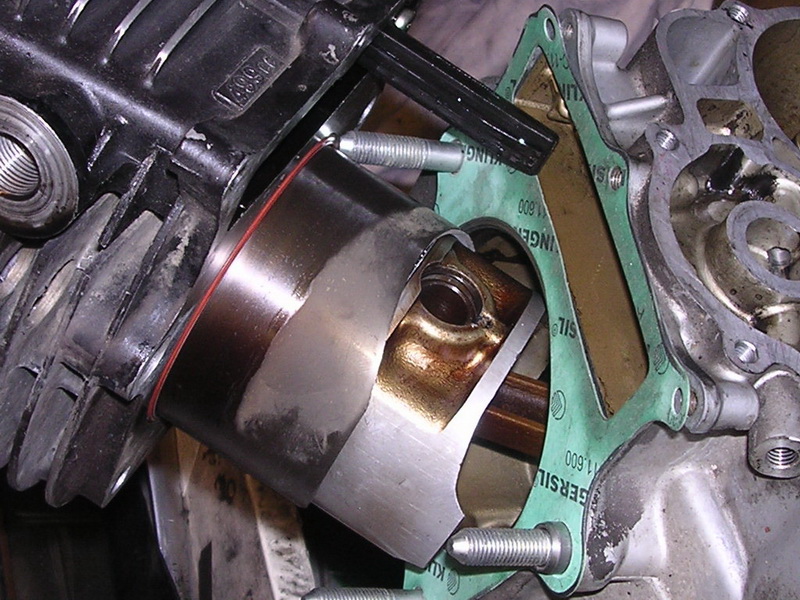

- Zylinder

und Kolben:

Wenn der Zylinder runter ist, und der Kolben vom Pleuel abgenommen,

dann kann man auch das Stoßspiel der Ringe und den Zustand des

Kolbens beurteilen. Meist ist es dann sinnvoll den Zylinder aufzubohren

und neu zu honen. Um Folgearbeiten zu erleichtern, entferne ich mit

einem Ausdrehwerkzeug die Stehbolzen und Hülsen und reinige die

Dichtflächen peinlichst.

Das erfreut auch den Zylinderschleifer, da saubere plane Dichtflächen

Rüstarbeit sparen und sauberes Äußeres das Öl nicht

kontaminiert.

Beim Kolben kann man schauen ob die Kompressionsringe korrekterweise mit der eingeätzten Schrift nach oben verbaut sind. Außerdem sollte das Stoßspiel und das Ringnutspiel im Maß sein - Verschleißmaße siehe Bucheli-Projektseite über Kolben.

- Außenarbeiten

am Block:

Ist die Verkupferung im Smallend des Pleuels [oberes Pleuelauge] unbeschädigt?

Wenn ja, dann geht’s ohne Blockzerlegung. Die Verkupferung ist zwar keine funktionelle Laufschicht, so wie eine Bronzebuchse, aber sie ist ein guter Indikator für das Originalmaß weil sie sehr dünn ist.

Wenn mal der blanke Stahl vorwiegend zum Vorschein kommt, ist das Pleuel wahrscheinlich Schrott. Drei dieser Pleuel sind tot:

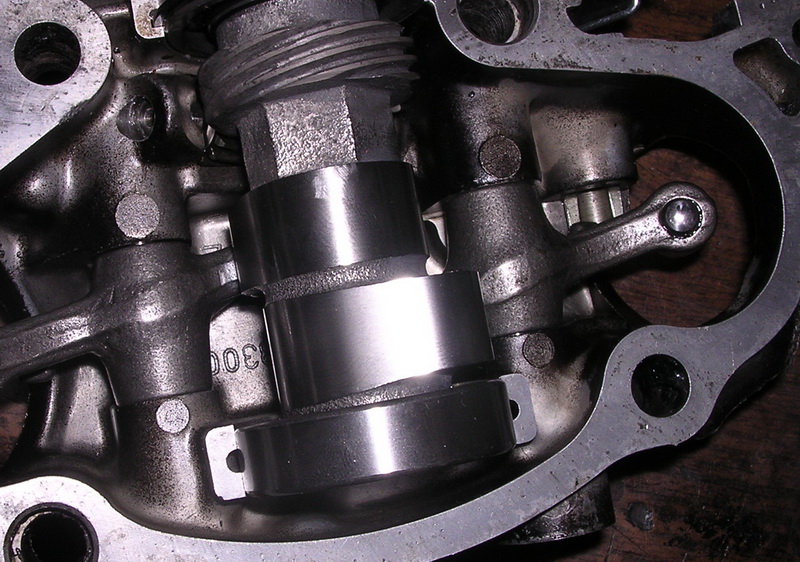

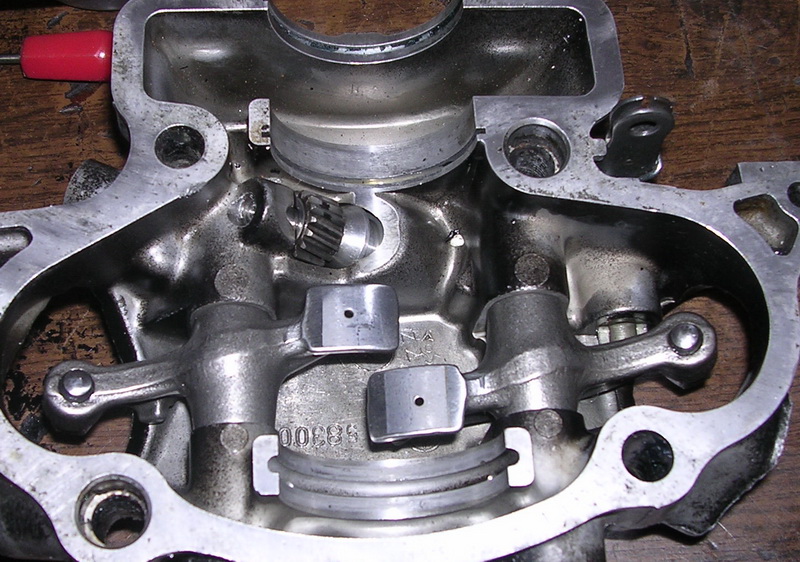

- Zuerst werden die 5 M6er Schrauben der Kupplung weggebaut, der Deckel

der Kupplung abgehoben und dann mit dem Pressluftschrauber die Zentralmutter

geöffnet. Die Kupplung lässt sich nun abziehen. Das Ölpumpenantriebsrad

hinter der Mutter ansehen: So muss es später wieder sitzen und

nicht andersrum. Man kann noch die Scheibe(n) vor dem Getriebeeingangslager

entfernen, und sieht das Lager.

- Ist es einreihig kann die Verlustscheibe

auf der anderen Seite kaum was anrichten.

- Das zweireihige Lager hingegen

erleidet durch die Scheibe Schmarren im Käfig die bis zur Auflösung

desselben gehen siehe dazu Die

Verlustscheibe. Eine Blockspaltung wird unvermeidlich. Dazu siehe

Kapitel 2 (Der Block). Bei einreihigem Lager erübrigt sich die

große Operation, wenn sonst alles unauffällig ist und im

Tabernakel keine Brocken gefunden wurden.

Wenn am Ritzel Ölspuren sind, kann es sich lohnen den Dichtring zu entfernen:

- Die

Ölpumpe

ist jedenfalls frisch zu beringen wie oben schon verlinkt.

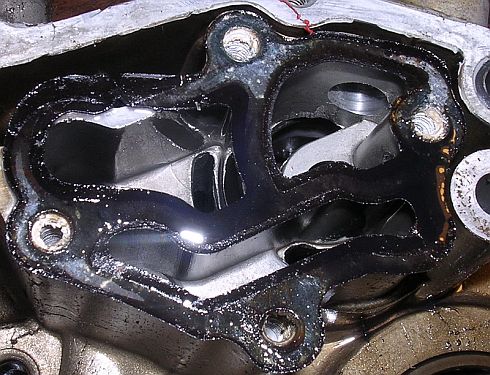

- Wenn das Öl ständig aus dem Tank abläuft, aber unter dem Kupplungsdeckel keine Ursache gefunden werden kann (defekte Ölpumpe oder Kugelventil), kann es sich lohnen den Block zu spalten - dann ist eventuell der Deckel HINTER der Ölpumpe nicht mehr dicht. Prüfung mit Druckluft: Zulaufbohrung vom Öltank (ritzelseitig) zuhalten, dann mit Druckluft Druck auf das

Loch vor dem Rückschlagventil geben.

Wenn der Druck nicht gehalten wird und es im Block pfeift, bleibt nur die Spaltung des Blockes und Prüfung der Deckeldichtung unter diesem Deckel:

Bild zeigt Innenseite der Ölpumpe im Block, unter dem Deckel. Dichtung dort war falsch gestanzt und daher defekt.

- Kickstarter/Ausrückblech:

Weiter hinten wird ein Blick auf den Kickstartmechanismus oder besser

das Ausrückblech geworfen. Dies sollte aus Sicherheitsgründen

vollständig sein und nicht abgebrochen.

- Steuerkette:

Jetzt kann man auch die Steuerkette wechseln, wenn sie zu stark gelängt ist (offizielles allerletztes Verschleißmaß 2%, BEfundung anhand der Krümmung siehe Link oberhalb).

- Kurbelwelle: kein Rost, keine Einlaufspuren? Hat die Welle Radialspiel im Lager (auf-ab)?

Wenn ich an der Kurbelwelle axial beim hin und herdrücken Spiel feststelle (ca 0,5mm, was der Freiraum zwischen Lagern und KW ist), dann ist Blockspalten angesagt.

Eine Spielpassung wird schnell auch Radialspiel bekommen, wenn da nicht vorher schon was war.

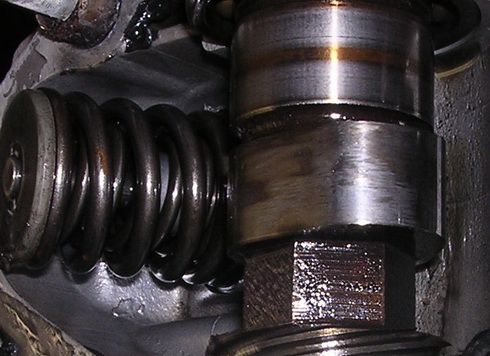

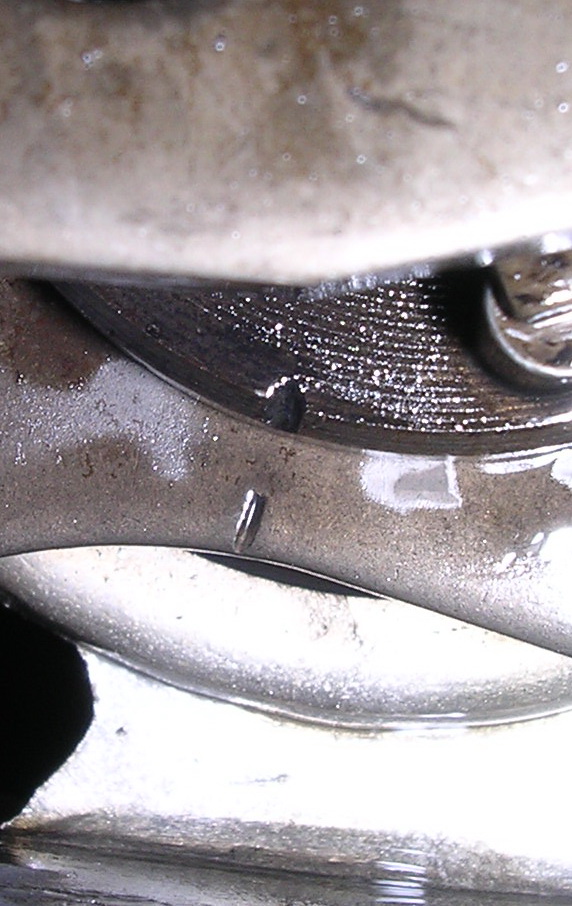

- Kupplung: Wenn vorher der Kupplungsdruckpunkt

nicht mehr auf die blockseitige Warze oben am Gehäuse zu bringen ist, lohnt sich mit

einem kleinen Stabmagneten die Druckstange aus der Welle zu ziehen und

auf Verschleiss an den Enden zu achten. Ist dieser zu groß oder die Stange gebrochen, droht

Tausch oder Aufschweißung. Austausch schafft Abhilfe.

Ab

hier kann der planmäßige Wiederverbau der Komponenten beginnen.

Vor Inbetriebnahme sollte noch der große Beölungszauber durchgeführt werden. Tipps

in Ergänzung zur Beschreibung im Bucheli und hier

im Bucheliprojekt, ohne Reihenfolge:

- Die

Ölpumpe kann mit Inbusschrauben montiert werden. Achtung bei Ölpumpen mit 5 Schrauben: die beiden Schrauben, die lediglich die Pumpe zusammenhalten, dürfen KEINESFALLS hinten überstehen. Original sind das 18 mm lange Schrauben. Welche mit 20 mm schauen gerade noch gut aus, aber können schon eine dichte Montage der Pumpe verhindern!

- Die

Primärzahnräder hinter dem Kupplungskorb müssen auf einer Ebene kämmen [also

fluchten], sonst ist etwas falsch montiert.

- Im

2. Gang müssen die Markierungen an Schaltwalze und Hakenhebel übereinander stehen,

sonst am Exzenter einstellen. Das macht man VOR dem Aufsetzen des Kupplungsdeckels, ist im Bucheli beschrieben.

- Die

Steuerkettenschiene kann mit Inbusschrauben montiert werden.

- Die

Dichtungen zumindest einseitig mit Silikonöl behandeln, dann kleben sie nicht so ekelhaft.

- Die

Kupplungsdeckeldichtung original oder nur mit Dirko (HT, hauchdünn)

einbauen, damit das Kugelventil

dicht am Block sitzt. Oder den Sitz des Kugelventils im Kupplungsdeckel etwas von hinten aus seinem Sitz drücken, damit er über die Dichtung steht. Wird dann beim Aufsetzen des Kupplungsdeckels in Position gedrückt und dichtet, auch wenn die Dichtung dicker als original wäre. Bei der Gelegenheit probiert man natürlich auch gleich, ob das Ventil funktioniert oder verklebt ist.

Bei Verbau des Deckels ohne Papierdichtung nur mit Verwendung von Dirko

MUSS die äußere Scheibe des Kickstartmechanismus

entfallen sonst klemmt der Mechanismus

später.

- Der

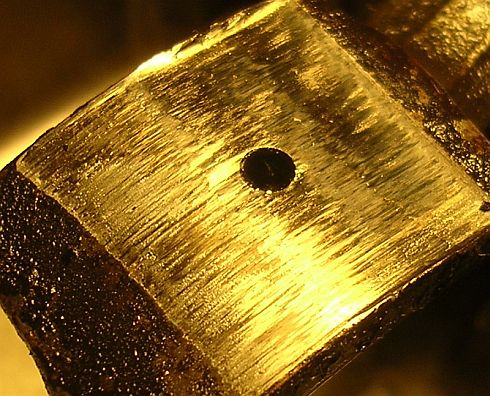

Schleudersumpf in der Kurbelwange

ist unter einer Madenschraube mit Innensechskant und Spezialgewinde

zugänglich und sollte gereinigt werden. Den Schmutz darin absaugen.

Die Inbusmade nach der Leerung montieren und verkörnen.

Montagehinweise:

- Den

Kolben kann man einfacher im Zylinder vormontieren und dann später

alles ans Topend hinbauen, und den 2. Clip unter Mitwirkung von Lappen

über der Zylinderöffnung einbauen.

Kopf und die mindestens mit Allzweckfett

bestrichene Nocke hinbauen. Dabei den Motor im OT stehen lassen.

- Nach dem Steuerkette auflegen das Ventilspiel

einstellen nicht vergessen.

- Gewinde am Steuerkettenzahnrad unbedingt mit Schraubensicherung

verkleben!

- Rockerboxdeckel mit Dirko HT dünnst montieren. NICHT SO:

- Ölpumpe

und Ölfilter mit einer Einmalspritze befüllen da die Ölpumpe

nicht selbstansaugend ist. Siehe Beölungszauber

- Ölwännchen

mit Dirko HT dünnst bestreichen und ohne Dichtung montieren. Die

labilen Schraubaugen am Wännchen danken es.

Manche Magnetablassschrauben sind zu kurz im Gewinde und reißen dadurch leicht aus - immer nur welche verwenden die alle Gewindegänge in der Wanne ausnützen.

- Bei Einlagerung 1 Liter Öl in die Ventileinstellöffnung kippen, durchbewegen, Notiz machen dass

der Rest auf die vergeschriebene Menge dann in den Rahmenöltank

muss ....

- Motorlack

Vectra 5995 One Decklack Spray Tiefschwarz RAL 9005 Seidenmatt 400ml UN1950 (WB3)

|