|

|

Ergänzung

zu Neukapitel 2.7

Der Zusammenbau des Motors

Lager,

Schrauben, und Kurbelgehäusemontage |

Worum geht's ? |

|

Hier liegt eine Übersicht von Uwe_B über an der SR verbaute

Schrauben, Wellendichtringe, O-Ringe, Lager ... : [die

Liste als Excel-Datei] [Liste als

PDF] Danke an Uwe (Ersteller) und Jeanjean (fürs PDF)!

Bei O-Ringen wird

übrigens immer der INNEN-Durchmesser und die Schnurdicke angegeben.

Ein 20x2 hat also außen 24 mm.

Unterhalb ist

also ein Artikel über die XT/SR Kurbelgehäusemontage, den

Sven 'mal im alten XT Forum geschrieben hat. Der Hinweis kam von BigNoce.

Wie immer, leicht umformatiert von mir. Im entsprechenden Kapitel des

Bucheli finden sich die Bilder dazu, und weitere Informationen. Das hier

ist als Zusammenfassung und als Ergänzung gedacht.

Also los, Sven hat

das Wort: |

Hintergrund: |

|

Weil das Bucheli-Handbuch in diesem Punkt nicht sehr ausführlich

ist, schreib' ich jetzt mal eine Anleitung dazu. Ich möchte ausdrücklich

betonen, daß dies nicht die einzige Möglichkeit zum Zusammenbau

darstellt, es gibt immer Leute, die es auf andere Art und Weise auch gut

hinkriegen.

|

Ausgangspunkt |

|

Ausgangspunkt soll ein vollständig zerlegter Motor sein, d.h. alle

Lager unmontiert (bis auf Pleuelfuß-).

Ansonsten sollte man das Gehäuse möglichst gut gereinigt haben.

Ich wasch's immer zuerst mit nem groben Pinsel und Diesel, nachher mit Bremsenreiniger

und Preßluft. Dichtungsreste gehen gut mit ner Teppichmesserklinge

runter oder mit einer mit nem Riegel Abbrechklingen von nem Cuttermesser.

Vorsicht, Gehäuse-Alu ist weich ... |

|

Kurbelwelle Schleudersumpf

|

|

Sollte

man gereinigt haben. Das Schleuderöl tritt aus den Nuten am Pleuelfuß

aus, und schlabbert zielstrebig nach aussen weg. Feststoffliche Teile

davon finden sich im Schleudersumpf der Kurbelwelle, den man sinnvollerweise

entleert vor Neumontage. Der Schleudersumpf ist die Bohrung hinter der

dreifach verkörnten Innensechskant-Madenschraube. Dahinter kann auch

recht festes Sediment sein das ausgekratzt/gebohrt werden muss.

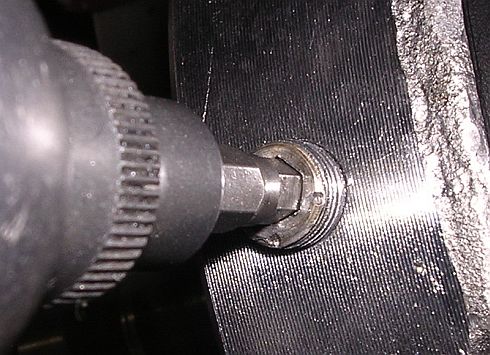

Wer die Madenschraube sicht so einfach rauskriegt, findet hier Hilfe:

Supergau: Schrauben und Stehbolzen rausoperieren

fpg:

Bei einer Reparatur oder einem Tausch des Pleuls sollte unbedingt der

Schleudersumpf in der rechten Kurbelwange gereinigt werden. Diese Bohrung

ist mit einer Madenschraube gesichert....rausdrehen, gründlich durchspülen*

(am Besten mit einer Mischung aus Reinigungsbenzin und Parafinöl),

entfetten (z.B. mit Bremsenreiniger), Madenschraube eindrehen und fixieren

(Kleben und körnen !!)

*Sven: Da hast

du nach einem Jahr und 800l Bremsenreiniger vielleicht 3% vom Schlamm

raus. Schraube rausdrehen bzw. ausbohren und dann den Gammel entfernen

(auch rausbohren).

Sven:

an dieser Stelle bringt synthetisches Öl, unabhängig von seinen

sonstigen guten Eigenschaften, absolut Null Vorteile gegenüber Mineralöl.

Das Öl kann Ablagerungen verhindern so gut wie es will, deshalb füllt

sich der Schleuderfilter trotzdem (oder erst recht). Und wenn der voll

ist, wird er wirkungslos. Das heißt aber keinesfalls, daß

dadurch die Ölzufuhr zum Pleuelfuß irgendwie verringert würde,

es kommt genausoviel Öl dorthin, wie bei einem neuen Motor, bloß

ist es halt schlechter gefiltert.

Die Schmierung des Pleuelauges hat damit überhaupt nichts zu tun,

das wird nur durch den Ölnebel im Kurbelgehäuse geschmiert,

der durch die Bohrung oben eindringt.

Hiha:

Ich bin mir nicht völlig sicher, aber ich glaub, dass das standardisierte

konische Rohrgewindestöpsel sind, und die sind traditionsgemäß

zöllig. Wobei ich das noch nie überprüft hab. Weder obs

konisch, noch obs zöllig ist. Ich hab hier einen Druckminderer,

der hat 3/8"-Gewinde, und diverse konische Blindstöpsel in dem

Maß.

Schwupp:

Ich hab's gemessen: UNR 3/8-28G

kein Hydraulikteil und nicht zu kriegen auf die schnelle.

Auf gewindenormen.de gibt es die Maße.

Jetzt ist eine M10x1 Schraube drinnen die ein wenig stärker ist im Durchmesser.

Die wird genauso eingeklebt und gesichert wie Original ich glaub das wird auch halten.

Sven: G1/8 heißt's, und gemäß alter englischer Sitte kann man

an dem Ding nirgends 1/8 Zoll rausmessen. Die Dinger sitzen wegen der Verstemmung oft hübsch fest

und mit nem Schlagschrauber kriegt man sie hervorragend

diebstahlgeschützt, die Schraube bleibt fest aber dafür ist

dann der Inbus rund (woher ich das wohl wieder weiß...).

5er Nuß und Knebel ist imho das beste Werkzeug, aber man

sollte sicherheitshalber mental auf's Ausbohren vorbereitet

sein.

|

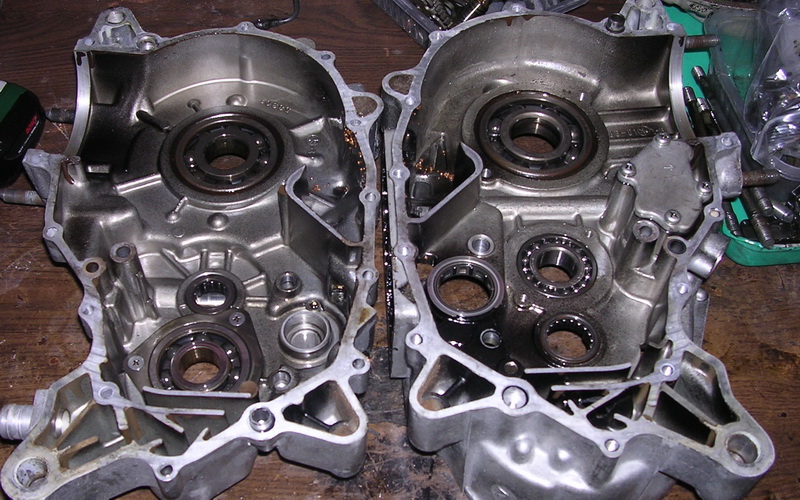

Die Kurbelwellenlager |

|

Hiha schreibt zur notwendigen Lagerluft:

Beide Kurbelwellenlager müssen unbedingt mindestens C3 sein, sonst kann genau das passieren: Wenn beide Lager aufgeschrumpft sind, rühren sich die Lager nicht mehr.

Der Nebeneffekt ist, dass im weiteren Betrieb die Kugellaufflächen überlastet werden und ausbrechen. Kurze Lebensdauer ist die Folge.

Es gibt sogar einige Leute, die auf die thermisch gealterten Yamaha-Originallager mit C4 bestehen...

|

Benötigtes Werkzeug etc: |

|

Was braucht man noch alles außer den Motorteilen:

- einen Backofen

und Topflappen

- evt. eine Kühltruhe

(muß nicht unbedingt sein)

- zwei gleich

hohe Holzklötze (ca. 150mm) zum Motor drauflegen

- zwei Rohrstücke

mit 30+/35+mm Innendurchmesser, ca. 200 lang und nicht zu dünnwandig

mit planen Enden ( ich nehm' immer welche aus Alu mit ca. 6mm Wandstärke,

plangedreht.)

- einen großen

Schonhammer (Gummi, Kunststoff, Holz) oder Beilage

- einen Schlosserhammer

- Lötlampe

oder Heißluftgebläse

- Dichtmasse,

Motoröl

- Bucheli und

diese Anleitung

- Innensechskant-Schlüssel

für die Gehäuseschrauben

- Kinokarte oder

so für die Dame des Hauses

- Eine gute Stunde

oder mehr Zeit

Man kann eigentlich

fast nicht zuviel Zeug mit in die Küche nehmen, weil wenn nachher

beim montieren was fehlt/noch in der Garage liegt, bricht meistens Hektik

aus. Oder vielleicht doch besser den Herd mit in die Werkstatt nehmen...?

Können wir jetzt endlich anfangen!?

|

Hubzapfenüberstand kontrollieren! |

|

Bei frisch überholten Kurbelwellen gibt's manchmal ein kleines Problem

(Marcel hat das auch angedeutet), und zwar ist der Hubzapfen nicht immer

ganz mittig eingepresst, steht also auf einer Seite etwas über. Nun

sind die Hubscheiben nicht

allzu weit freigedreht und es kann sein, daß der Zapfen weiter vorsteht

als die Anlagefläche (Schulter) für's Lager. Das ist schlecht,

weil dann nachher der Lageraußenring am Zapfen schleifen kann (insbesondere

links) Also vorher mit kleinem Haarlineal kontrollieren.

|

Montage

der linken Hälfte

(LiMa-Seite) |

|

- Kurbelwelle

und alle Lager bis auf linkes Hauptlager sollte man schon am Vorabend

der großen Schlacht in die Tiefkühltruhe legen, muß

man aber nicht (Kühlschrank ist besser als nichts).

- Linkes Hauptlager

im Backofen aufheizen, ca. 120-150°C.

- Kurbelwelle

nehmen (Topflappen) und heißes Lager draufstecken/klopfen bis

auf Anschlag: Wer auf Nummer Sicher gehen will, bastelt sich vorher

ein Metallklötzchen, das stramm zwischen die Hubscheiben paßt

(gegenüber

vom Zapfen), damit sich die Welle keinesfalls verziehen kann durch die

Klopferei. Wenn dann das Lager nicht ganz so will wie es soll, kann

er/sie das große Alurohr auf den Boden stellen, die Welle mit

dem rechten Zapfen reinstellen (ja, ich weiß, etwas wackelig das)

und dann mit 30er Rohr und Hammer das Lager ungeniert auf seinen Sitz

runterdreschen, ohne dabei die Welle zu gefährden. Wenn das Lager

gerade aufgesetzt wird, fällt es aber normalerweise schon durch

sein Gewicht auf den Sitz.

- Kontrollieren

ob es wirklich unten ist: wieder mit Rohr und Hammer

- Welle beiseitelegen

und linke Gehäusehälfte in's Backrohr 150° bis 180 °C.

- Inzwischen die

anderen (kalten) linken Lager bereitlegen.

- Wenn die Gehäusehälfte

richtig heiß ist, auf Holzklötze oder passende Holzkiste legen, Freigang für

Limazapfen sicherstellen, Welle nehmen und mit Lager in den Sitz stecken.

Wenn man nicht verkantet, geht das superleicht. Dabei auf's Pleuel und

die Fingerchen achten. Keine Hektik, man kann sich da ruhig Zeit lassen,

die Getriebelager haben viel laschere Passungen und lassen

sich nach ein paar Minuten auch noch gut montieren:

- OK, linke Seite

vorerst fertig. Aber halt: damits nachher keine Überraschung gibt:

Das Metallklötzchen zwischen den Hubscheiben entfernen, falls verwendet.

|

Montage

der rechten Hälfte

(Kupplungs-Seite) |

|

- Jetzt rechte

Hälfte in den Ofen, Lager und Schaltwalze bereitlegen.

- Heißes

Gehäuse mit der Kupplungsdeckelseite nach unten hinlegen und als

erstes das rechte Hauptlager einsetzen. Genau zielen lohnt sich, denn

dann.... ja richtig, fällt's von selber in den Sitz. Wenn's verkantet,

würde ich eher versuchen es nochmal rauszudrücken und neu

einzusetzen als Gewalt anzuwenden. Wenn's beim zweiten Versuch immer

noch nicht klappt, kann man das Gehäuse ja nochmal in den Ofen

stecken... (250°C sind auch noch o.k....).

- Wenn's dann

endlich sitzt, das Nadellager der Getriebeabtriebswelle und das Schaltwalzenlager

einsetzen. Letzteres geht am besten wenn man es dazu auf die Walze aufsteckt.

- Bevor man jetzt

das Gehäuse umdreht um das Lager hinter der Kupplung einzusetzen,

sollte man einen Moment warten bis die Außenringe der montierten

Lager richtig heiß geworden sind, sie fallen sonst nämlich

gerne wieder raus. Aber das geht ruck zuck. Wenn man's beim Umdrehen

klappern hört, ist das der Innenring/Käfig vom Hauptlager.

Durch den

heiß gewordenen Außen- und den kühlen Innenring hat

es brutale Lagerluft bekommen...

- Jetzt das Kupplungslager

einsetzen, das geht wieder ganz leicht. Dann ist, wenn ich nichts vergessen

hab', der erste Teil der Arbeit erledigt.

- Getriebe etc

montieren laut Bucheli. Dabei die sogenannten "Verlustscheibe"

weglassen. Zu der gibts einen eigenen Abschnitt

weiter unten.

|

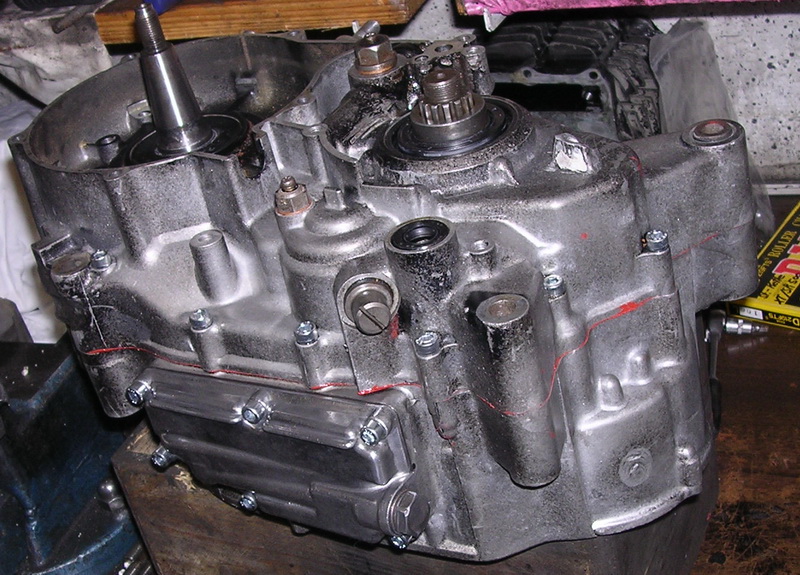

| Zusammenbau |

|

- Wenn das Gehäuse

abgekühlt ist und die linke Seite fertig vorbereitet auf den Holzklötzen

liegt, kann man den unangenehmen Teil in Angriff nehmen.

(Getriebe eingesetzt, Dichtflächen mit beispielsweise Dirko dünn mit Finger eingestrichen (Einweghandschuh):

Die ganze Aktion

jetzt geht eigentlich nur deswegen schwer, weil der Innenring vom rechten

Hauptlager mit Übergangspassung auf der Welle sitzt. Also wärmt

man ihn noch ein bißchen an. Das geht mit der Lötlampe oder

dem Heißluftgebläse, aber vorsichtig. Wenn das Lager schwer

dreht (umgekehrt wie oben) reicht's. Ich stell' immer das große,

vorgewärmte Alurohr auf den Innenring und heiz' das an. Dauert

etwas länger und hat bei dünnwandigen Rohren kaum Sinn und

ist vielleicht übertrieben vorsichtig...

- Na ja, jedenfalls

hat man jetzt die letzte Gelegenheit zu prüfen ob alles drin ist

im Motor (Paßbuchsen, kleiner Dichtring, Anlaufscheiben Getriebe...).

Der Motor geht nämlich nicht ganz so leicht auseinander wie zusammen,

wenn man keinen guten "crank-case puller" hat.

- Motordichtmasse

auf die linke Hälfte aufbringen

- Rechte Hälfte

aufsetzen und vorsichtig runterklopfen. (Thomas Sauer: "das mit

dem Zusammengeklopfe der Gehäusehälften hat mir nicht gefallen.

Darum hab ich mir 4 kurze Gewindestanden M10 abgesägt und die Gehäusehälften

damit über die Aufhängungsbohrungen an den Gehäusehälften

sanft zusammengezogen. Ging einwandfrei.")

- Sobald das Hauptlager

am Sitz an der Welle ansteht, zusätzlich mit dem Rohr den Innenring

runtertreiben, aber nicht nur damit. Bis die Gehäusedichtflächen

aufeinanderliegen.

- Wenn man jetzt

den Motor umdreht und die Gehäuseschrauben festzieht, wird man

fast immer feststellen, dass die Welle sich nur schwer dreht. Den Grund

dafür hab' ich früher schon mal geschildert. Überhaupt

kein Grund zur Panik, wieder das 35er Rohrstück nehmen und dem

Innenring rechts gefühlvoll eine 'runterhauen, bis die Welle leichtgängig

ist.

Puh, das war's

erstmal.

Viel Erfolg

Sven

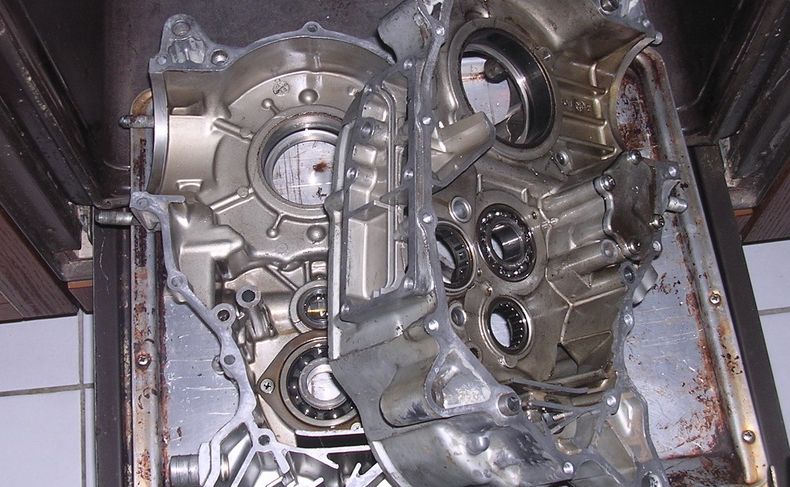

Rei97 hat schon viele Motoren gemacht und das ist seine frühe Methode der Montage eines Kurbelwellenlagers, die Temperatur wird mittels Infrarot-Pistole kontrolliert, Erwärmung mit Heißluftpistole und Kühlung mit Kühlschrank:

Das Gehäuse wird auf >140° erwärmt. Das Lager kommt aus dem Kühlschrank (in Plastik gepackt wegen Kondensat), hat ca. 5° und plumpst bei geradem Anschnäbeln ohne Kraft in das Inlay.

Nach weiterm Erwärmen des Innenringes fällt die KW ebenfalls in den Ring.

Später wurde zur Blockerwärmung auf die komfortablere Methode des Werkstattbackofens übergegangen:

|

|

|

PS von motorang: im Bucheli ist von Schraubensicherung für

die Gehäuseschrauben die Rede. Hier würde ich persönlich

nur die leichte Variante nehmen (also die leicht lösbare) um ein

Festfressen der Stahlschrauben im Gehäuse zu verhindern. Kupferpaste

erfüllt den gleichen Zweck, dann darf man die Schrauben aber nicht

mehr so fest anziehen weils den Reibwert vermindert.

Nach dem Zusammenbau:

Anderthalb Millimeter Axialspiel bei nicht montierter Kupplung

sind an der Getriebewelle völlig normal. Das verschwindet bei montierter

Kupplung. Selbiges gilt für die Abtriebswelle: erst das Kettenritzel

zieht die Abtriebswelle gegen das Lager und macht die Welle quasi spielfrei.

|

| Einige

Kurbelwellenmaße |

|

Rei97

hat sich mal dranbegeben:

Habe die Altkurbelwellen in meinem Fundus gesichtet.

Zu Auftakt ein paar Maße, die ich mal aufgeschrieben habe:

Pleuelaxialspiel am Bigend: von 0,45-0,6mm

Wangendurchmesser , kleine Wellen.. von 141,6-141,7mm

Zapfendurchmesser am Limastumpf: 30,01-30,02mm (hier hätte ich lieber

eine Mikrometerschraube gehabt)

Zapfendurchmesser am rechten Stumpf: 35,01mm

Keine der 5 Wellen hatte Einlauf an den Hauptlagersitzen.

Der Schlag war maximal 0,03mm

|

|

|

Kupplungsseite |

|

|

PS von Tomas Sauer:

Mir ist 2x aufgefallen, dass die Montage von

Kuupplung und Primärritzel

laut Bucheli nicht so das gelbe vom Ei ist.

Nach Bucheli ist zuerst die Kupplung komplett zu montieren und die Mutti

mit

60 Nm anzuziehen. Dann ist das Primärritzel samt den ganzen Teilen

drumherum

zu montieren. Es war mir 2x nicht möglich, das Ritzel bei montierter

Kupplung auf den KW Stumpf zu schieben. Vielleicht bin ich auch zu doof.

Also

Kupplung wieder runter, Kupplungskorb und Primärritzel gleichzeitig

drauf. Geht

wunderbar. Nun den Gegenhalter ansetzen und den Kupplungskorb mit der

26er

Mutter und 60Nm anziehen, die Nuß wechseln auf 24 und gleich die

Mutter am

Primärritzel ebenfalls mit 60 Nm anziehen. (Vorher natürlich

die Teile drunter

montieren.) Es ändert sich die Drehrichtung, also nicht wundern,

wenn der

Gegenhalter erst mal ein neues Widerlager sucht.

|

Die Verlustscheibe

|

|

Diese Scheibe sitzt zwischen 1. Gang und Lager unter der Kupplung.

Der Erklärung von rei97 ist nichts hinzuzufügen:

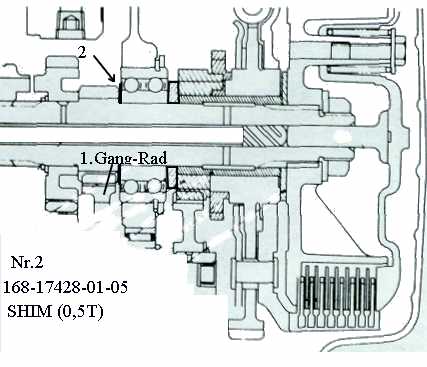

Die Verlustscheibe (Nr.2 auf dem Bild) hat ihren Namen ihrer Fehl-Funktion zu verdanken.

Sie ist nur 0,5mm dick und relativ hart.Wie in der Skizze zu erkennen liegt sie zwischen dem Wellenlager unter der Kupplung und dem wellenfesten 1.Gang-Rad.

Die Vorspannung der Kupplungszentralmutter lässt sie tellern, sodass sie gegen das grosse 1.Gang Rad auf der Abtriebswelle anstösst und dort schleift, bis nur noch der Rest unter dem Antriebswellenrad übrig ist.

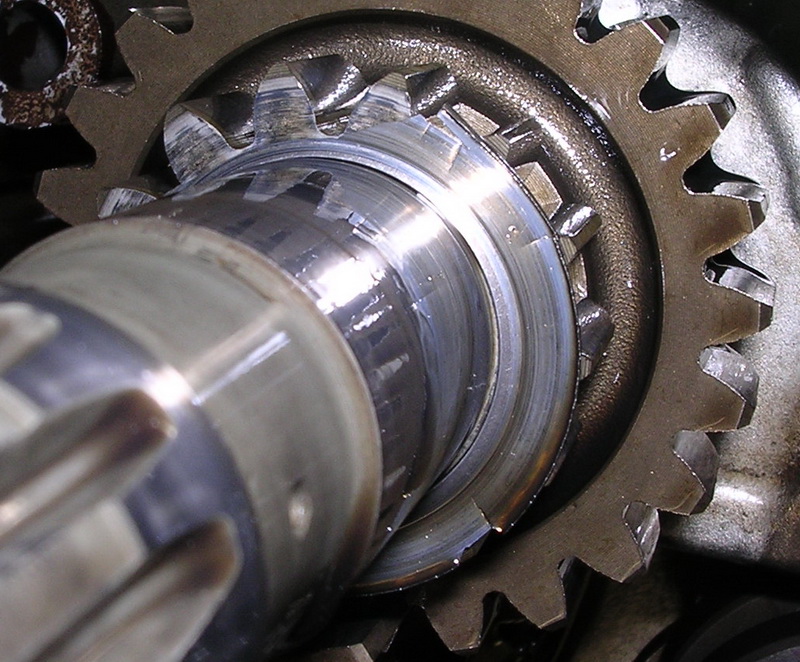

Fundstücke:

Dieser dünngeschliffene Rest kann die Vorspannkraft der Zentralmutter nicht ertragen, platzt auf und findet sich oft im Tabernakel (Ölsumpf ) wieder. Dabei geht auch die Vorspannkraft der Mutter (bis auf den Rest durch die Tellerfeder unter ihr) verloren. In der Folge kam es schon zum Verlust der Mutter, woraufhin die Kupplung sich erst verstellte , dann nicht mehr trennte.

Die Scheibe kann bei einer Motormontage getrost entfallen!

Das Lager auf der anderen Seite sollte man auch beachten. Es ist das Nadellager der Getriebe-Antriebswelle und wird bei Verlust der Verlustscheibe gerne kaputt ... Wichtig ist, die kleine dicke Scheibe nicht zu vergessen , wenn ein einreihiges Kugellager unter der Kupplung werkelt. Lässt man sie weg, spannt man den Kupplungskorb gegen den Bund des Wellenvielkeils und die Kupplung sitzt gemessen am Primärritzel , welches mit ihr kämmt zu tief . Die beiden Zahnräder sollten jedoch fast auf einer Höhe laufen.

Hier gibt es einen Tipp wie man da dran kommt ohne den Motor zu spalten.

Mehr zur Kupplung auf der Bucheli-Projekt Kupplungseite!

|

Der Schaltmechanismus

|

|

Der Schaltmechanismus sitzt unter dem Kupplungsdeckel.

(für XT500 vor Abnehmen des Kupplungsdeckels hier lesen: 180°-Fehler vermeiden).

Bei abgenommenem Kupplungskorb ist der Mechanismus gut zugänglich

Im Bucheli wird recht detailliert die Einstellung beschrieben, nicht aber das Warum, und die üblichen Probleme.

Wie alles zusammenspielt:

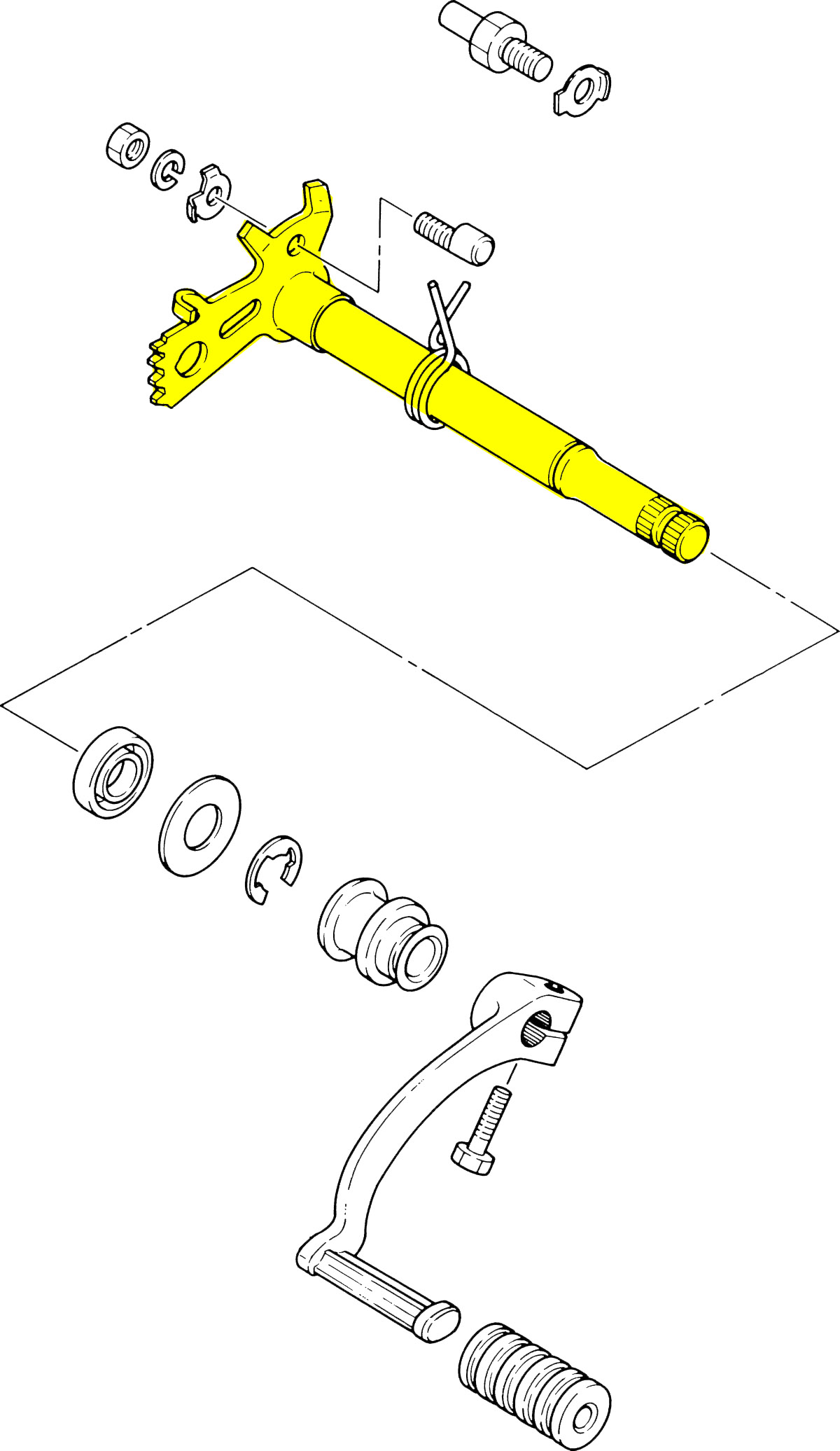

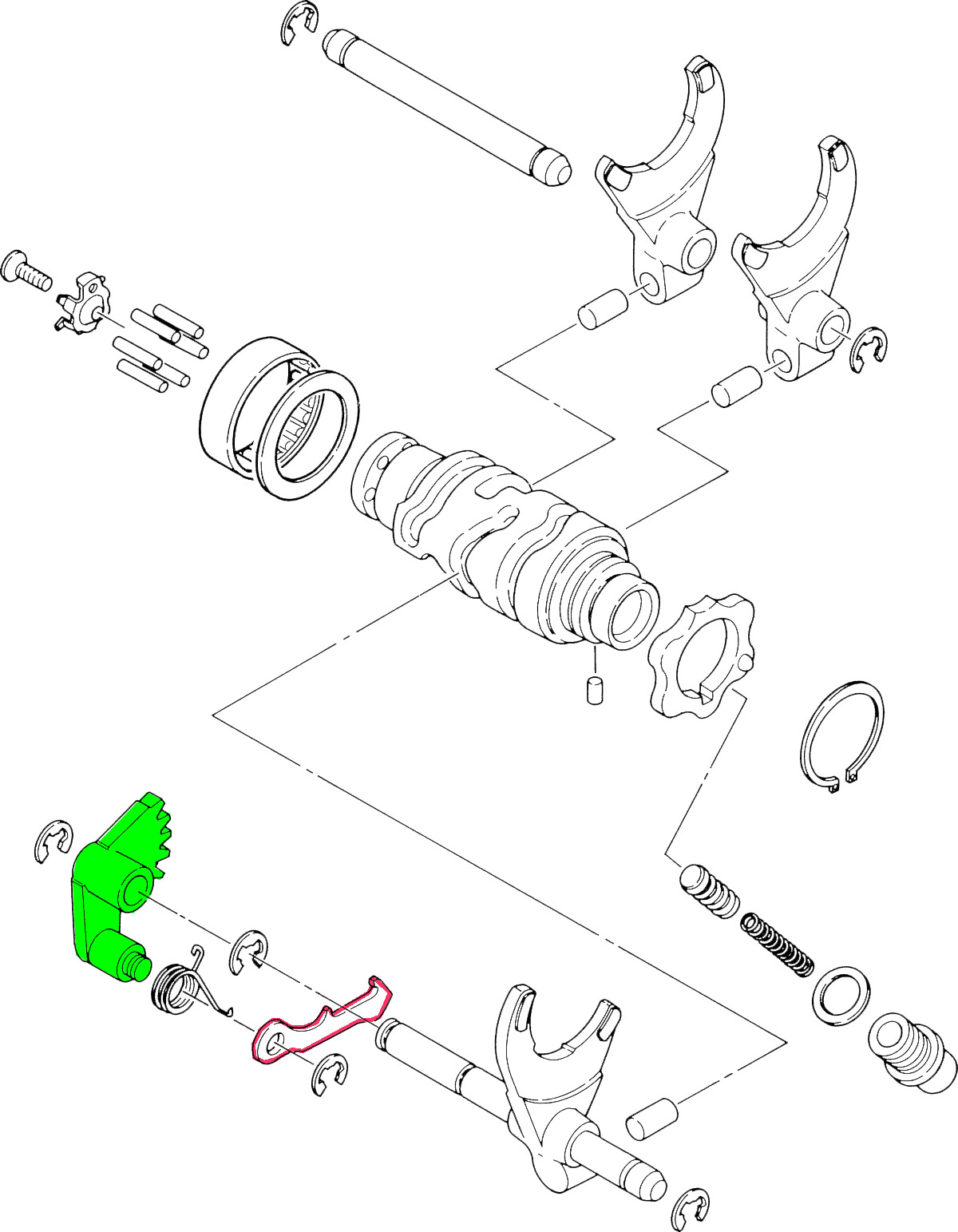

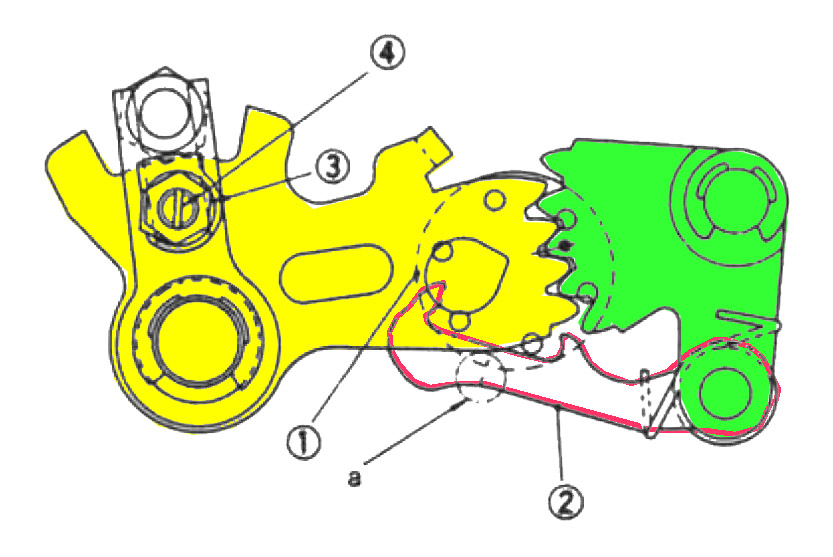

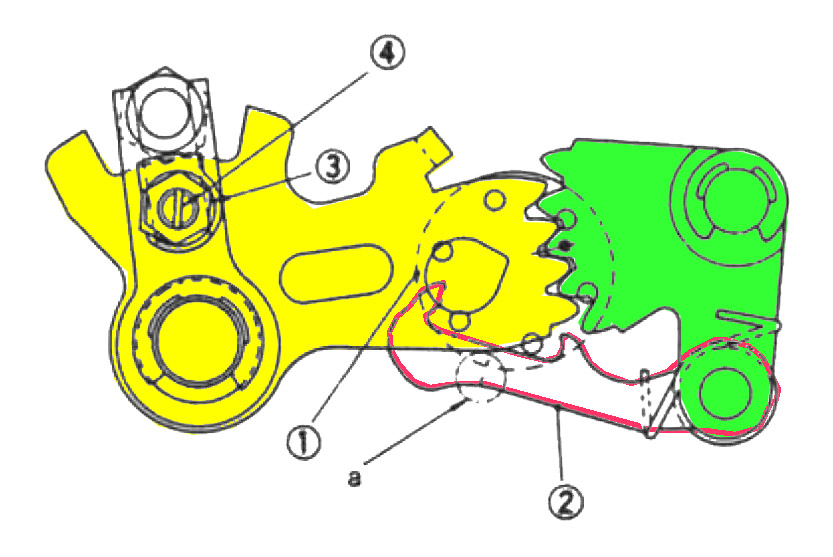

- Betätigt man den Fußschalthebel, dann führt die Schaltwelle (gelb) eine Drehung aus und bewegt den verzahnten Schaltarm auf der Kupplungsseite. Die Schaltwelle wird durch einen Sicherungsclip (Ritzelseite) daran gehindert, in Richtung Kupplungsseite zu wandern - damit bleibt der Schaltarm dort in seiner Verzahnung zum Schaltsegment (grün).

- Das Schaltsegment (grün) wird verdreht und bewegt die daran gelenking angeschlagene Schaltklinke (rot, 2) je nach Drehung nach links oder nach rechts.

- Die Schaltklinke wird durch eine kleine Feder nach oben gedrückt und liegt immer an der Schaltwalze an. Sie greift immer hinter einen der Stifte in der Schaltwalze (1), und wenn sich die Schaltklinke bewegt, wird dadurch die Schaltwalze in Drehung versetzt. Die Schaltwalze kann sich so weit bewegen, wie das die beiden Nasen oben auf dem Schaltarm erlauben. Dementsprechend wird die Schaltwalze um einen Schaltstift-Abstand weitergedreht.

- Entsprechend der Drehung folgen im Getriebe die beiden Schaltgabeln den Schaltkurven, die in der Schaltwalze eingefräst sind, und bewegen die Zahnräder auf den Getriebewellen hin oder her.

- Die Schaltwalze wird durch eine Halteschraube mit starker Kugel und Feder in ihrer neuen Position gehalten, die von schräg unten in den Motor geschraubt ist.

Eine starke Haarnadelfeder drückt den Schalthebel danach in seine Mittelstellung zurück, sobald der Fuß des Piloten das zulässt - dabei springt die federbelastete Schaltklinke über den zuvor bewegten Schaltstift und kann beim nächsten Schaltvorgang im nächsten Gang greifen.

- Die Zahnräder greifen entweder über eine Verzahnung in ihre Welle oder über Klauen am Zahnrad in Nebenzahnräder oder über ihre Außenverzahnung in Zahnräder auf der anderen Getriebewelle - je nachdem welche Zahnräder dann nur frei mitlaufen und welche kraftschlüssig miteinander verbunden sind, werden die Getriebewellen zueinander in einem bestimmten über- oder untersetzt. Im Leerlauf (Neutral) befinden sich keine Zahräder im Kraftschluss mit der anderen Welle, die beiden Wellen von Getriebeeingang (Kupplung/Motor) und Getriebeausgang (Ritzel/Hinterrad) können unabhängig voneinander drehen.

Es gibt hier bei XT500 unterschiedliche Ausführungen nach Baujahren und Modell, prinzipiell funktionieren die aber alle gleich, siehe XToms Seite Veränderungen von YAMAHA an den XT 500 - Modellen

- Es gibt bei frühen XT500 andere Lagerung und daher eine andere Schaltwalze.

- Der Schaltarm kann auf der Schaltwelle gesteckt und gesichert sein, oder (bei späteren Modellen) verschweißt.

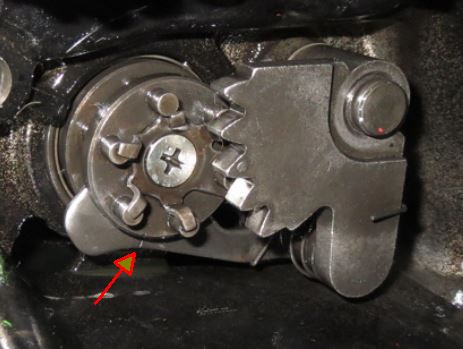

Das Bild zeigt eine 1976er XT500 mit gesteckter Schaltwelle.

Was manchmal schiefgeht:

1) Schaltstift fällt raus

Die Schaltstifte sitzen lose drehbar in der Schaltwalze und werden durch ein sternförmiges "Krakenblech" in Position gehalten. Die weiche Schraube kann bei unsachgemäßer Montage aufgehen und die Stifte verteilen sich im Motor, oder ein Stück des Halteblechs bricht und erlaubt es einem Stift, in den Ölsumpf zu wandern. Entsprechend geht dann ab einem bestimmten Gang nichts mehr weiter, weil der Schaltklinke ins Leere greift.

Hier ein gebrochendes Blech mit Ersatzteil (Yamaha 434-18561-00), und ein Fundstück (4x18 mm):

Die Schraube sollte eingeklebt werden. Die originale weiche Kreuzschlitzschraube ist im montierten Zustand schwer zu öffnen, sollte man das Halteblech ersetzen wollen. Herausziehen lässt sich die Welle nicht, da ist Motorspaltung angesagt wenn man die Schraube nicht mit dem Schlagschrauber aufkriegt.

2) Schaltwelle wandert zur Kupplungsseite und Schaltarm springt aus Verzahnung

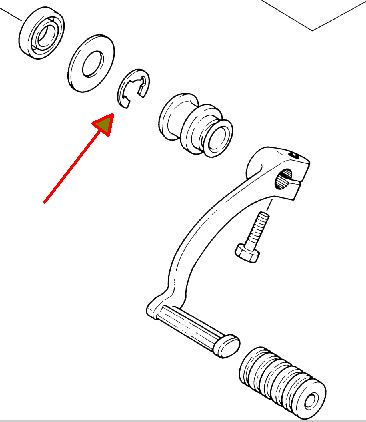

Wenn durch Gewalteinwirkung oder Ermüdung der Sicherungsclip von der Schaltwelle springt, kann sich die Welle zur Kupplungsseite so weit bewegen, dass die Verzahnung überspringt oder gar nicht mehr greift. Dann kann man im blödesten Fall nicht mehr schalten, oder nur noch in eine Richtung. Nach Abnehmen des Kupplungsdeckels kann die Verzahnung wieder entsprechend der Markierung mittig ausgerichtet werden (Punkt auf dem Schaltsegment mittig in Verzahnung vom Schaltarm), und man sollte eine neue Sicherungsscheibe (maschinenbaulich korrekt: Benzingring oder E-Ring) einsetzen ... das ganze geht auch bei montierter Kupplung.

Hier sind alle aufgefädelten Teile bereits entnommen, inklusive der Schicherungsscheibe, der Pfeil zeigt zur Nut, dahinter sieht man den Wedi (Wellendichtring):

3) Schaltung geht schwer, Gänge springen raus

Hier sollte man neben dem Zustand der Halteschraube/Kugel/Feder prüfen, ob die Position (nicht der Eingriff) der Schaltklaue zur Schaltwalze richtig eingestellt ist. Eher ein Montagefehler, kann aber auch durch Ermüdung der Feder passieren. Ist im Bucheli beschrieben und wird über die Exzenterschraube samt Kontermutter (3/4) auf dem Schaltarm (gelb) eingestellt. Quasi welche Ruhelage der Schaltarm und damit auch die Schaltklaue einnimmt. Fred im XT-Forum

Auf diesem Bild sieht man wegen des entnommenen Schaltarms die Markierung auf der Schaltklaue halbwegs gut, und die "Gegenmarkierung" gibt es auf der Schaltwalze:

Hier nochmal die Zeichnung, die Markierung ist als a gekennzeichnet:

1 ... Schaltarm

2 ... Schaltklaue

3 ... Kontermutter

4 ... Einstellschraube

Mehr zur Kupplung auf der Bucheli-Projekt Kupplungseite!

|

|

|

<<Zurück

zur BUCHELI-Projekt Startseite |